无菌吸塑盒如何保证无菌性?生产流程揭秘

发布:合翔包装 时间:2025-10-27不管是包装手术器械,还是存放医用耗材,无菌吸塑盒的 “无菌性” 都是核心 —— 一旦无菌失效,可能导致器械污染,影响医疗安全。但很多人不知道,无菌吸塑盒的无菌性不是靠 “最后一步消毒”,而是从生产开始就层层把控。今天就把生产流程里的 “无菌关键环节” 拆解开,让你明白它的无菌性是怎么来的。

一、第一步:原材料 “先过关”,杜绝初始污染

无菌吸塑盒的无菌性,从选原材料就开始控制,不是随便拿个塑料就能做:

选合规材质:必须用医疗级原材料,比如 PP(聚丙烯)、PETG(聚对苯二甲酸乙二醇酯 - 1,4 - 环己烷二甲醇酯),这些材质要符合《医疗器械用高分子材料》国家标准,不含重金属、增塑剂等有害物质,从源头避免 “材质自带污染物”;

原材料预处理:原材料颗粒要先经过 “高温烘干”(PP 材质约 80℃烘干 2 小时,PETG 约 60℃烘干 4 小时),去除水分和表面微量杂质,再送到生产车间,避免潮湿导致微生物滋生;

避坑点:小作坊可能用回收塑料或非医疗级塑料做吸塑盒,虽然便宜,但初始就有污染风险,正规厂家都会提供 “原材料合格证明”,买的时候一定要要。

二、第二步:生产环境 “无菌化”,避免过程污染

生产过程中最容易引入污染,所以无菌吸塑盒必须在 “洁净车间” 生产,这是保障无菌性的关键:

车间等级要够:至少是 “万级洁净车间”(每立方米空气中≥0.5μm 的微粒数≤35 万个),核心生产区(比如吸塑成型、裁剪环节)要达到 “千级”(每立方米微粒数≤3.5 万个),比普通手术室的洁净度还高;

人员进入要 “消毒”:工人进入车间前,要经过 “换无菌服→洗手消毒→风淋除尘”3 步,无菌服要覆盖全身,连头发、鞋子都不能露,避免人体携带的细菌、灰尘进入;

设备定期清洁:吸塑成型机、裁剪机每天生产前要做 “紫外线消毒”,每周做 “高温灭菌”,模具要拆下来用医用酒精擦拭,确保设备表面没有微生物残留;

举个例子:某厂家曾因洁净车间过滤棉没及时更换,导致空气中微粒超标,生产的一批无菌吸塑盒无菌性检测不合格,全部报废,可见环境控制多重要。

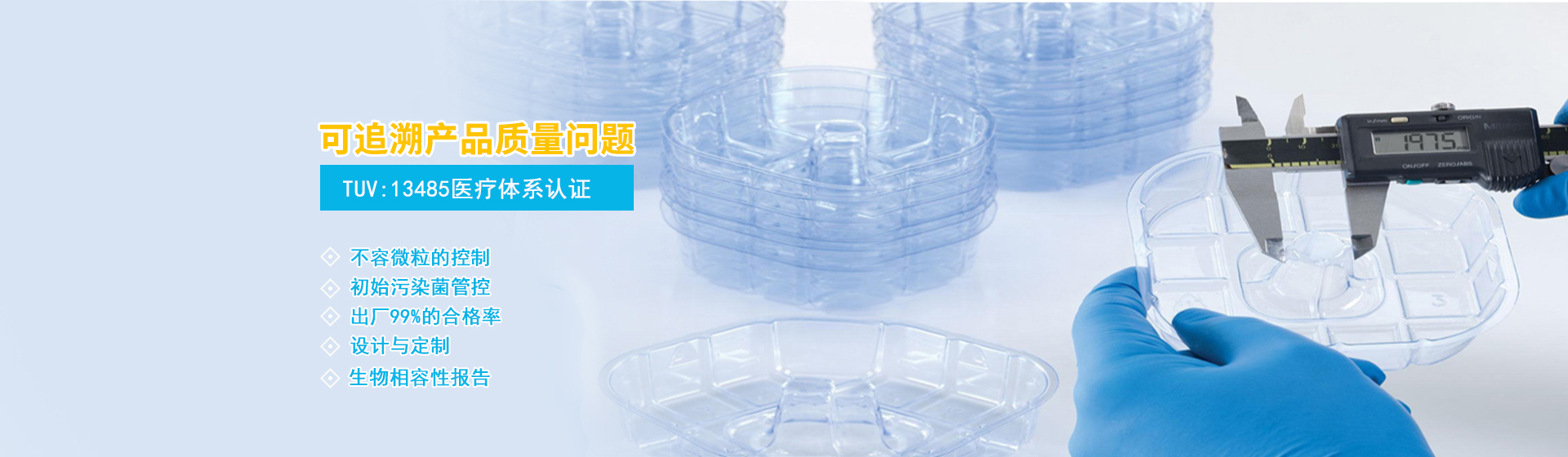

三、第三步:成型后 “灭菌处理”,彻底杀灭微生物

吸塑盒成型后,还要经过专门的灭菌流程,这是 “无菌性的核心保障”,常见的有 2 种方式:

环氧乙烷灭菌(最常用):

流程:把吸塑盒装进密封灭菌柜,通入环氧乙烷气体(浓度 400-800mg/L),在 30-50℃、60%-80% 湿度下,灭菌 6-12 小时,再用无菌空气置换残留气体(至少 24 小时),确保环氧乙烷残留量≤10μg/g;

优势:能穿透吸塑盒内部,杀灭细菌、病毒、真菌等所有微生物,且不会损坏吸塑盒(适合不耐高温的 PETG 材质);

蒸汽灭菌(适合耐高温材质):

流程:针对 PP 材质的吸塑盒,用 121℃饱和蒸汽灭菌 20-30 分钟,靠高温高压杀灭微生物;

注意:只能用于耐温≥121℃的材质,PETG、PVC 材质用蒸汽灭菌会变形,千万别混用。

四、第四步:无菌包装 “封到底”,防止后期污染

灭菌后的吸塑盒要是暴露在空气中,很快会被污染,所以必须 “无菌包装”:

包装在洁净区完成:灭菌后的吸塑盒要在同一洁净车间里,用无菌 PE 袋(符合医疗级标准)单独包装,包装时要抽真空或充无菌氮气,隔绝外界空气;

密封要严实:PE 袋的热封边宽度要≥5mm,热封温度控制在 180-200℃,确保密封严实,用 “密封性检测仪” 检测时,不会出现漏气;

贴无菌标识:包装上要贴 “无菌标识”,标注灭菌日期、失效日期(一般无菌有效期 1-2 年,按材质和储存条件定)、灭菌批次,方便追溯,要是标识模糊或没有,可能是不合格产品。

五、第五步:出厂前 “严检测”,确保无菌有效

最后一步是检测,只有通过检测的无菌吸塑盒才能出厂,主要测 2 项:

无菌性检测:从每批次产品中随机抽样,放在无菌培养皿里,在 37℃环境下培养 7 天,要是没有细菌生长,说明无菌性合格;

密封性检测:把吸塑盒放进负压罐里,观察是否有气泡冒出,有气泡说明密封失效,无菌性会受影响,要全部挑出报废;

提醒:正规厂家会提供 “出厂检测报告”,包含无菌性、密封性检测结果,采购时一定要索要,避免买到检测不合格的产品。

其实无菌吸塑盒的无菌性,是 “原材料合规 + 环境洁净 + 灭菌彻底 + 包装密封 + 检测严格” 共同作用的结果,少一步都不行。买的时候别只看价格,要关注厂家是否有 “医疗器械生产许可证”、洁净车间是否达标、能否提供检测报告,这样才能确保买到真正无菌的吸塑盒,避免医疗风险。